رنگ الکترواستاتیک و مزایای آن در پوششدهی قطعات صنعتی

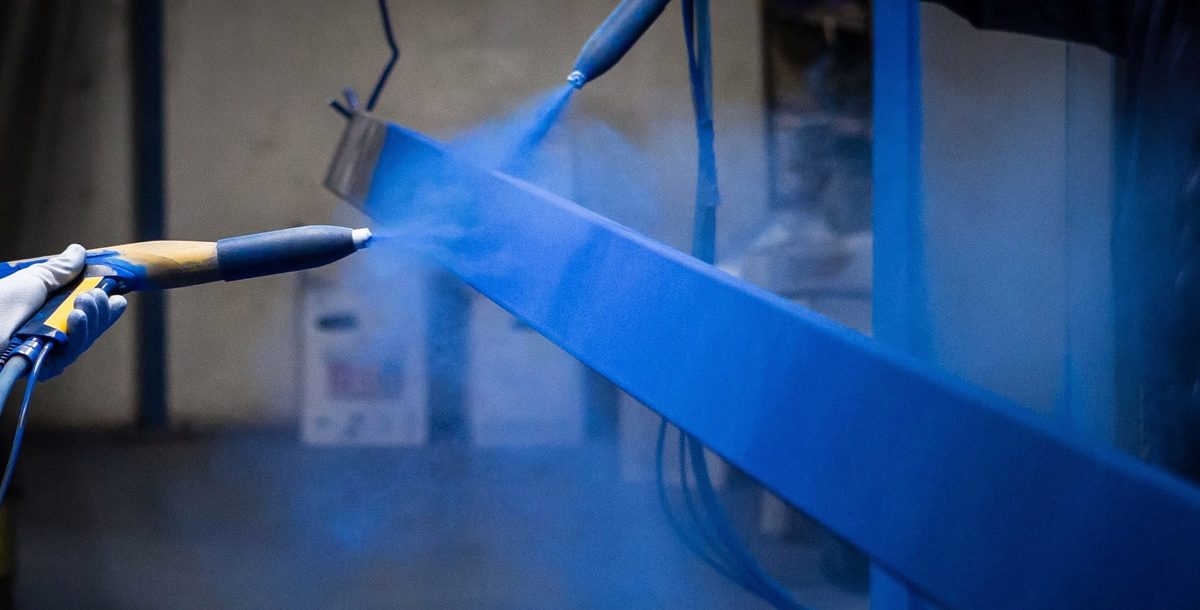

رنگ الکترواستاتیک یا رنگ پودری کورهای یکی از پرکاربردترین و بادوامترین روشهای پوششدهی قطعات فلزی در صنایع مختلف است. این روش بر پایه چسبندگی الکترواستاتیکی و پخت حرارتی عمل میکند؛ به این معنا که پودر رنگ دارای بار الکتریکی منفی بوده و قطعه فلزی به دلیل اتصال به زمین بار مثبت دریافت میکند. این اختلاف بار باعث میشود پودر به صورت یکنواخت و کامل روی قطعه بنشیند و پس از پخت در کوره، پوششی سخت، مقاوم و زیبا ایجاد کند. به همین دلیل رنگ الکترواستاتیک بهعنوان یکی از بهترین و ایمنترین گزینهها برای رنگآمیزی صنعتی شناخته میشود.

یکی از مهمترین مزایای رنگ الکترواستاتیک، مقاومت بسیار بالای آن در برابر ضربه، سایش، رطوبت و خوردگی است. پوششی که از طریق این روش ایجاد میشود، برخلاف رنگهای مایع، فاقد حلالهای شیمیایی و مواد مضر است و در برابر شرایط محیطی سخت، نور خورشید، باران و تغییرات دما دوام بسیار بالایی دارد. این ویژگی باعث میشود قطعات فلزی در طولانیمدت کیفیت ظاهری و مقاومت ساختاری خود را حفظ کنند و در برابر زنگزدگی محافظت شوند.

یکی دیگر از مزایای بزرگ رنگ الکترواستاتیک، یکنواختی بینقص سطح است. برخلاف رنگهای مایع که امکان شرهکردن یا ایجاد موج و ناهمواری دارند، رنگ پودری به دلیل نوع پاشش و فرآیند پخت، سطحی کاملاً یکنواخت، صاف و باکیفیت ایجاد میکند. این موضوع برای قطعاتی که ظاهر آنها اهمیت دارد مانند تجهیزات ورزشی، کابینتهای فلزی، مبلمان اداری، رَکهای صنعتی و بدنه دستگاهها اهمیت زیادی دارد. علاوه بر این، مصرف پودر رنگ به دلیل قابلیت بازگشت پودرهای استفادهنشده، بسیار بهینه است و هزینه نهایی برای مشتری کاهش پیدا میکند.

تنوع رنگ، بافت و نوع پوشش در روش الکترواستاتیک بسیار بالا است. از رنگهای براق، مات و نیمهمات گرفته تا پوششهای چکشی، چرمی، سمبادهای، مقاوم حرارتی و ضد خش، همگی با رنگ پودری قابل اجرا هستند. این تنوع باعث شده صنایع مختلف بتوانند مطابق نیاز کاری یا زیباییشناسی خود بهترین گزینه را انتخاب کنند. برخی صنایع مانند ساختمانی، خودروسازی، پزشکی، ورزشی، مخابراتی و تولید تجهیزات فلزی، بهصورت گسترده از این نوع پوشش استفاده میکنند.

فرآیند اجرای رنگ الکترواستاتیک شامل چند مرحله اصلی است که هرکدام نقش تعیینکنندهای در کیفیت نهایی دارند. ابتدا قطعه بهطور کامل چربیگیری، فسفاتهکاری یا شستشو میشود تا هیچ نوع آلودگی یا چربی روی سطح باقی نماند. پس از خشککردن، پودر رنگ بهصورت یکنواخت روی سطح پاشش میشود و سپس قطعه وارد کوره میگردد تا در دمای استاندارد پخته شود. در نهایت، قطعه خنک شده و از نظر کیفیت، یکنواختی و چسبندگی بررسی میشود. اجرای صحیح این مراحل، ماندگاری بسیار بالای رنگ و مقاومت طولانیمدت آن را تضمین میکند.

شرکت سرآمد پوشش با استفاده از دستگاههای پاشش دقیق، کورههای استاندارد و مواد اولیه باکیفیت، خدمات رنگ الکترواستاتیک را بهصورت حرفهای و مطابق استانداردهای صنعتی ارائه میدهد. اجرای صحیح رنگ پودری، علاوه بر زیبایی سطح، باعث افزایش مقاومت قطعه در برابر شرایط محیطی و کاهش هزینههای تعمیر و نگهداری میشود. توجه به کیفیت آمادهسازی سطح، انتخاب نوع رنگ مناسب و پخت دقیق، عواملی هستند که در سرآمد پوشش با دقت بالایی رعایت میشوند.

این مقاله با توجه به نیاز بازار و تجربه شرکت سرآمد پوشش در واحد آموزش و فناوری این شرکت آماده شده است.